Egyedi alkatrészgyártás

Új technológia, végtelen lehetőség!

Tudta, hogy fém alkatrész is kiváltható már műanyag elemekkel?

Nem szükséges a drága forgácsolási eljárásokat igénybevenni. Szigorúan tűrésezett munkadarabok esetén is élőgyártmányok készítésével csökkenthető a forgácsolási költség.

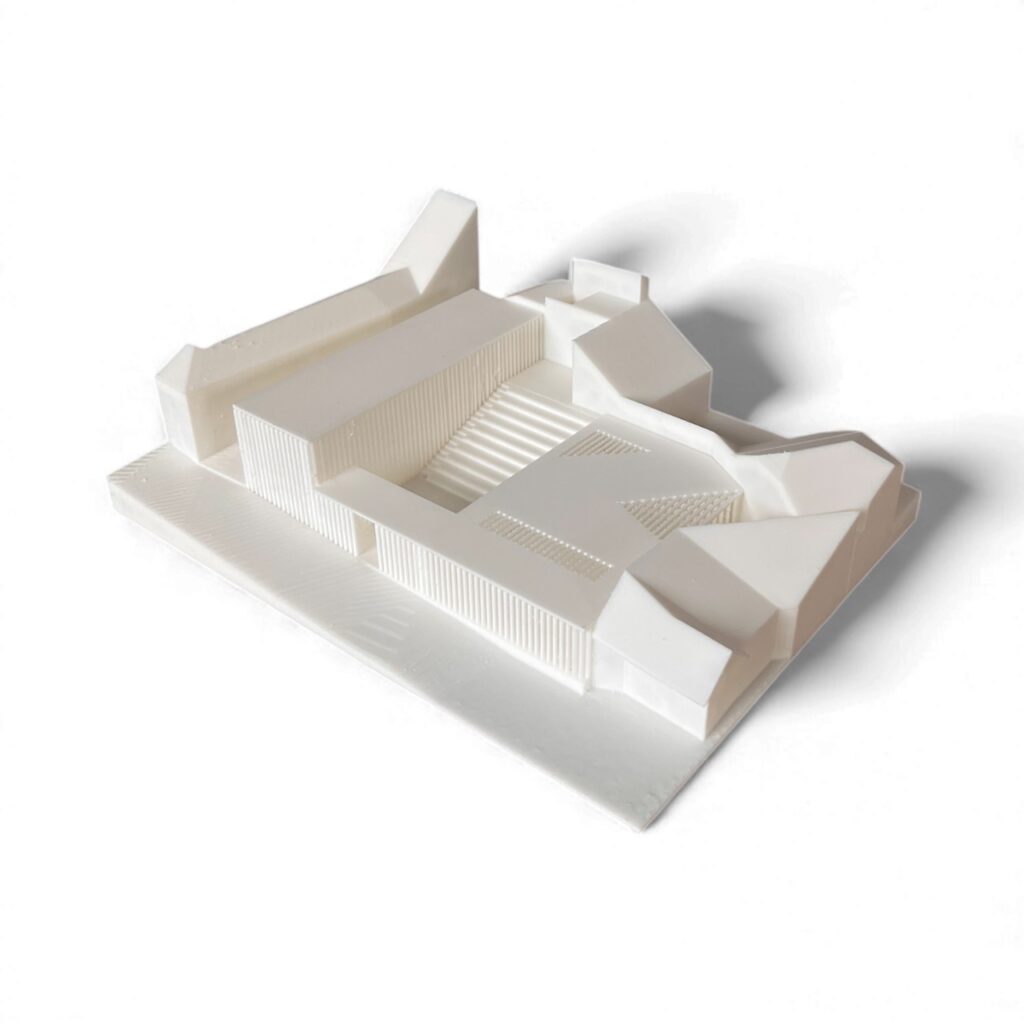

A 3D nyomtatás, más nevén additív gyártás technológiai különlegességének köszönhetően bonyolult, más technológiával nem kivitelezhető alkatrész geometriák is készíthetőek extra költségek nélkül, a lehető legolcsóbban.

Nem szükséges célszerszámot gyártani, nincs szerszámkopás. Hosszútávú termékfejlesztés esetén nem kell a munkadarabunk minden egyes iterációjához külön CAM programot írni. A megváltozott modell külön felmerülő költségektől mentesen nyomtatható.

Mérnökeink ötlettől a megvalósításig segítik cégét a döntéshozatalban a megfelelő minőség és precizitás érdekében.

Mérnöki szakértelemmel

3D nyomtatás árak

Cégünk az additív gyártás területén jelenleg két technológia megoldást kínál egyedi műanyagalkatrész gyártásra: MSLA, FDM.

A nyomtatott alkatrészek elsődleges árképző tényezője a piacon elérhető anyagok beszerzési ára.

Például ABS műanyag már elérhető közel nettó 5 Ft/g áron filament formában. Így ha adott egy 250g-os alkatrészünk akkor tudhatjuk, hogy annak kiinduló költsége nettó 1250 Ft.

Az egyedi alkatrész formája és optimális nyomtatási orientációja befolyásolja a nyomtatás során használandó támasztékok mennyiségét.

Ez a korábban becsült anyagmennyiség akár 50%-a is lehet. Eddig összesen nyomtatási támasztékokkal, optimális orientációnál, 250g-os alkatrész esetén nettó 1875 Ft-os arról beszélhetünk.

Az árképzés következő lépése a gépamortizációs költség és a felhasznált elektromos áram díja.

Hogyan becsülhető a munkaidő?

Az ABS jellemző sűrűsége 1.48 g/cm3 körül alakul. Ez a 250g-os alkatrészünk esetén (375 g támasztékokkal) kb. 260 cm3 anyagot jelent.

Az általunk használt FDM nyomtatók jellemző tömegárama 33 mm3/s körül alakul. A két értéket egymással elosztva, majd órára átváltva 2.2 óra gyártási időt kapunk. Nyomtatótól függően annak amortizációs gépköltsége 15-400 Ft/óra között is mozoghat.

Legrosszabb esetben 880 Ft plusz költséget kaptunk. A 3D nyomtatók elektromos teljesítménye 150-1000W között mozog.

Harmadik árképző a emberi munkadíj. Sok esetben kell a munkadarabokról támasztékokat eltávolítani, azokat utómunkálni. Nettó 5000Ft/óra díjszabással (10 perces becsült pontossággal) végezzük az alkatrészek utómunkáját.

900 HUF / óra-tól

+ anyagköltség

- Anyagok: PLA, PETG, ABS

Az FDM technológia a műanyag filamentek rétegről rétegre történő olvasztásával és lerakásával hozza létre a 3D nyomtatványokat. Ideális választás prototípusok, alkatrészek, és funkcionális modellek gyártásához.

1100 HUF / óra-tól

+ anyagköltség

Az MSLA technológia egy UV-fényforrás és egy fotopolimerizálható gyanta kombinációját használja a rendkívül részletes és sima felületű nyomtatványok előállításához. Ez a módszer különösen jól alkalmazható művészi alkotások, ékszerek és precíziós alkatrészek nyomtatására.

HAMAROSAN

Ipari szintű precizitás és tartósság

Az SLS (Selective Laser Sintering) technológia a professzionális 3D nyomtatás egyik legfejlettebb formája, amely por alapú poliamid (PA) anyagból, rétegről rétegre építi fel a kész alkatrészt. A lézersugár nagy pontossággal olvasztja össze az anyagrészecskéket, így az elkészült darabok kiemelkedően erősek, mérettartók és funkcionálisak – akár közvetlen végfelhasználásra is alkalmasak.

Miért válassza az SLS technológiát?

Kiváló mechanikai tulajdonságok: nagy szilárdság, hőállóság és ütésállóság.

Támanyag nélkül nyomtatható: a porágy maga tartja a modellt, így komplex geometriák is egyszerűen megvalósíthatók.

Sima, homogén felület: ideális prototípusokhoz és végtermékekhez egyaránt.

Költséghatékony kis- és középsorozatokhoz: nincs szükség szerszámköltségre vagy utómunkát igénylő támaszokra.

Tipikus alkalmazási területek

Funkcionális gépalkatrészek

Orvosi és ergonómiai eszközök

Burkolati elemek, csatlakozók

Egyedi készülék- és szerszámkomponensek

Cégünk az elérhető legmagasabb ipari szintet kínálja: precíz gyártás, anyagismeret és mérnöki támogatás egy helyen.

Legyen szó kis szériás gyártásról, funkcionális prototípusról vagy végtermékről – az SLS nyomtatás a tartós és pontos megoldás.

MJF 3D Nyomtatás – Precíz, gyors és sorozatgyártásra alkalmas

A MJF 3D nyomtatás (Multi Jet Fusion – röviden MJF) egy ipari szintű poralapú additív gyártási technológia, amelyet a HP fejlesztett ki. Ez a technológia a szelektív lézeres szinterezés (SLS) továbbfejlesztett változata, de lézersugár helyett infravörös hő és fúvófejes anyagadagoláskombinációjával építi fel az alkatrészeket, ami gyorsabb és egységesebb gyártást tesz lehetővé.

A Multi Jet Fusion technológia a legmodernebb ipari 3D nyomtatási eljárások közé tartozik. A porágyra mikrocsepp formájában kerül az úgynevezett fúziós és detailing anyag, majd infravörös fény segítségével a kijelölt területek összeolvadnak. Ez a folyamat kivételesen pontos és erős szerkezetű alkatrészeket eredményez.

Fő előnyei

Kiemelkedő pontosság és felületminőség: simább, homogénebb felület, mint az SLS esetén.

Gyors gyártás: nagy sebességű, rétegenként egyenletes energiaelosztással.

Fenntartható technológia: az anyagok akár 80%-ban újrahasznosíthatók.

Funkcionális, erős alkatrészek: kiváló mechanikai tulajdonságok, alkalmas végtermék-gyártásra.

Kiváló geometriai szabadság: bonyolult, finom részletek is kivitelezhetők támogatószerkezet nélkül.

Alkalmazási területek

Kis- és középsorozatú funkcionális alkatrészgyártás

Burkolati és illesztőelemek, csatlakozók

Autóipari és orvostechnikai komponensek

Prototípusok és kész végtermékek

MIF technológia a BWE-nél

A BWE 2026-tól az MJF nyomtatást is elérhetővé teszi ügyfelei számára, ötvözve a tervezési szakértelmet és a precíz gyártástechnológiát. Mérnökeink a folyamat teljes szakaszát felügyelik – a modelloptimalizálástól a sorozatgyártásig –, így garantáljuk a magas minőséget és költséghatékony gyártást.

HAMAROSAN

Ipari szintű precizitás és tartósság

Az SLS (Selective Laser Sintering) technológia a professzionális 3D nyomtatás egyik legfejlettebb formája, amely por alapú poliamid (PA) anyagból, rétegről rétegre építi fel a kész alkatrészt. A lézersugár nagy pontossággal olvasztja össze az anyagrészecskéket, így az elkészült darabok kiemelkedően erősek, mérettartók és funkcionálisak – akár közvetlen végfelhasználásra is alkalmasak.

Miért válassza az SLS technológiát?

Kiváló mechanikai tulajdonságok: nagy szilárdság, hőállóság és ütésállóság.

Támanyag nélkül nyomtatható: a porágy maga tartja a modellt, így komplex geometriák is egyszerűen megvalósíthatók.

Sima, homogén felület: ideális prototípusokhoz és végtermékekhez egyaránt.

Költséghatékony kis- és középsorozatokhoz: nincs szükség szerszámköltségre vagy utómunkát igénylő támaszokra.

Tipikus alkalmazási területek

Funkcionális gépalkatrészek

Orvosi és ergonómiai eszközök

Burkolati elemek, csatlakozók

Egyedi készülék- és szerszámkomponensek

Cégünk az elérhető legmagasabb ipari szintet kínálja: precíz gyártás, anyagismeret és mérnöki támogatás egy helyen.

Legyen szó kis szériás gyártásról, funkcionális prototípusról vagy végtermékről – az SLS nyomtatás a tartós és pontos megoldás.

MJF 3D Nyomtatás – Precíz, gyors és sorozatgyártásra alkalmas

A MJF 3D nyomtatás (Multi Jet Fusion – röviden MJF) egy ipari szintű poralapú additív gyártási technológia, amelyet a HP fejlesztett ki. Ez a technológia a szelektív lézeres szinterezés (SLS) továbbfejlesztett változata, de lézersugár helyett infravörös hő és fúvófejes anyagadagoláskombinációjával építi fel az alkatrészeket, ami gyorsabb és egységesebb gyártást tesz lehetővé.

A Multi Jet Fusion technológia a legmodernebb ipari 3D nyomtatási eljárások közé tartozik. A porágyra mikrocsepp formájában kerül az úgynevezett fúziós és detailing anyag, majd infravörös fény segítségével a kijelölt területek összeolvadnak. Ez a folyamat kivételesen pontos és erős szerkezetű alkatrészeket eredményez.

Fő előnyei

Kiemelkedő pontosság és felületminőség: simább, homogénebb felület, mint az SLS esetén.

Gyors gyártás: nagy sebességű, rétegenként egyenletes energiaelosztással.

Fenntartható technológia: az anyagok akár 80%-ban újrahasznosíthatók.

Funkcionális, erős alkatrészek: kiváló mechanikai tulajdonságok, alkalmas végtermék-gyártásra.

Kiváló geometriai szabadság: bonyolult, finom részletek is kivitelezhetők támogatószerkezet nélkül.

Alkalmazási területek

Kis- és középsorozatú funkcionális alkatrészgyártás

Burkolati és illesztőelemek, csatlakozók

Autóipari és orvostechnikai komponensek

Prototípusok és kész végtermékek

MIF technológia a BWE-nél

A BWE 2026-tól az MJF nyomtatást is elérhetővé teszi ügyfelei számára, ötvözve a tervezési szakértelmet és a precíz gyártástechnológiát. Mérnökeink a folyamat teljes szakaszát felügyelik – a modelloptimalizálástól a sorozatgyártásig –, így garantáljuk a magas minőséget és költséghatékony gyártást.

HAMAROSAN

Ipari szintű precizitás és tartósság

Az SLS (Selective Laser Sintering) technológia a professzionális 3D nyomtatás egyik legfejlettebb formája, amely por alapú poliamid (PA) anyagból, rétegről rétegre építi fel a kész alkatrészt. A lézersugár nagy pontossággal olvasztja össze az anyagrészecskéket, így az elkészült darabok kiemelkedően erősek, mérettartók és funkcionálisak – akár közvetlen végfelhasználásra is alkalmasak.

Miért válassza az SLS technológiát?

Kiváló mechanikai tulajdonságok: nagy szilárdság, hőállóság és ütésállóság.

Támanyag nélkül nyomtatható: a porágy maga tartja a modellt, így komplex geometriák is egyszerűen megvalósíthatók.

Sima, homogén felület: ideális prototípusokhoz és végtermékekhez egyaránt.

Költséghatékony kis- és középsorozatokhoz: nincs szükség szerszámköltségre vagy utómunkát igénylő támaszokra.

Tipikus alkalmazási területek

Funkcionális gépalkatrészek

Orvosi és ergonómiai eszközök

Burkolati elemek, csatlakozók

Egyedi készülék- és szerszámkomponensek

Cégünk az elérhető legmagasabb ipari szintet kínálja: precíz gyártás, anyagismeret és mérnöki támogatás egy helyen.

Legyen szó kis szériás gyártásról, funkcionális prototípusról vagy végtermékről – az SLS nyomtatás a tartós és pontos megoldás.

MJF 3D Nyomtatás – Precíz, gyors és sorozatgyártásra alkalmas

A MJF 3D nyomtatás (Multi Jet Fusion – röviden MJF) egy ipari szintű poralapú additív gyártási technológia, amelyet a HP fejlesztett ki. Ez a technológia a szelektív lézeres szinterezés (SLS) továbbfejlesztett változata, de lézersugár helyett infravörös hő és fúvófejes anyagadagoláskombinációjával építi fel az alkatrészeket, ami gyorsabb és egységesebb gyártást tesz lehetővé.

A Multi Jet Fusion technológia a legmodernebb ipari 3D nyomtatási eljárások közé tartozik. A porágyra mikrocsepp formájában kerül az úgynevezett fúziós és detailing anyag, majd infravörös fény segítségével a kijelölt területek összeolvadnak. Ez a folyamat kivételesen pontos és erős szerkezetű alkatrészeket eredményez.

Fő előnyei

Kiemelkedő pontosság és felületminőség: simább, homogénebb felület, mint az SLS esetén.

Gyors gyártás: nagy sebességű, rétegenként egyenletes energiaelosztással.

Fenntartható technológia: az anyagok akár 80%-ban újrahasznosíthatók.

Funkcionális, erős alkatrészek: kiváló mechanikai tulajdonságok, alkalmas végtermék-gyártásra.

Kiváló geometriai szabadság: bonyolult, finom részletek is kivitelezhetők támogatószerkezet nélkül.

Alkalmazási területek

Kis- és középsorozatú funkcionális alkatrészgyártás

Burkolati és illesztőelemek, csatlakozók

Autóipari és orvostechnikai komponensek

Prototípusok és kész végtermékek

MIF technológia a BWE-nél

A BWE 2026-tól az MJF nyomtatást is elérhetővé teszi ügyfelei számára, ötvözve a tervezési szakértelmet és a precíz gyártástechnológiát. Mérnökeink a folyamat teljes szakaszát felügyelik – a modelloptimalizálástól a sorozatgyártásig –, így garantáljuk a magas minőséget és költséghatékony gyártást.

HAMAROSAN

Ipari szintű precizitás és tartósság

Az SLS (Selective Laser Sintering) technológia a professzionális 3D nyomtatás egyik legfejlettebb formája, amely por alapú poliamid (PA) anyagból, rétegről rétegre építi fel a kész alkatrészt. A lézersugár nagy pontossággal olvasztja össze az anyagrészecskéket, így az elkészült darabok kiemelkedően erősek, mérettartók és funkcionálisak – akár közvetlen végfelhasználásra is alkalmasak.

Miért válassza az SLS technológiát?

Kiváló mechanikai tulajdonságok: nagy szilárdság, hőállóság és ütésállóság.

Támanyag nélkül nyomtatható: a porágy maga tartja a modellt, így komplex geometriák is egyszerűen megvalósíthatók.

Sima, homogén felület: ideális prototípusokhoz és végtermékekhez egyaránt.

Költséghatékony kis- és középsorozatokhoz: nincs szükség szerszámköltségre vagy utómunkát igénylő támaszokra.

Tipikus alkalmazási területek

Funkcionális gépalkatrészek

Orvosi és ergonómiai eszközök

Burkolati elemek, csatlakozók

Egyedi készülék- és szerszámkomponensek

Cégünk az elérhető legmagasabb ipari szintet kínálja: precíz gyártás, anyagismeret és mérnöki támogatás egy helyen.

Legyen szó kis szériás gyártásról, funkcionális prototípusról vagy végtermékről – az SLS nyomtatás a tartós és pontos megoldás.

MJF 3D Nyomtatás – Precíz, gyors és sorozatgyártásra alkalmas

A MJF 3D nyomtatás (Multi Jet Fusion – röviden MJF) egy ipari szintű poralapú additív gyártási technológia, amelyet a HP fejlesztett ki. Ez a technológia a szelektív lézeres szinterezés (SLS) továbbfejlesztett változata, de lézersugár helyett infravörös hő és fúvófejes anyagadagoláskombinációjával építi fel az alkatrészeket, ami gyorsabb és egységesebb gyártást tesz lehetővé.

A Multi Jet Fusion technológia a legmodernebb ipari 3D nyomtatási eljárások közé tartozik. A porágyra mikrocsepp formájában kerül az úgynevezett fúziós és detailing anyag, majd infravörös fény segítségével a kijelölt területek összeolvadnak. Ez a folyamat kivételesen pontos és erős szerkezetű alkatrészeket eredményez.

Fő előnyei

Kiemelkedő pontosság és felületminőség: simább, homogénebb felület, mint az SLS esetén.

Gyors gyártás: nagy sebességű, rétegenként egyenletes energiaelosztással.

Fenntartható technológia: az anyagok akár 80%-ban újrahasznosíthatók.

Funkcionális, erős alkatrészek: kiváló mechanikai tulajdonságok, alkalmas végtermék-gyártásra.

Kiváló geometriai szabadság: bonyolult, finom részletek is kivitelezhetők támogatószerkezet nélkül.

Alkalmazási területek

Kis- és középsorozatú funkcionális alkatrészgyártás

Burkolati és illesztőelemek, csatlakozók

Autóipari és orvostechnikai komponensek

Prototípusok és kész végtermékek

MIF technológia a BWE-nél

A BWE 2026-tól az MJF nyomtatást is elérhetővé teszi ügyfelei számára, ötvözve a tervezési szakértelmet és a precíz gyártástechnológiát. Mérnökeink a folyamat teljes szakaszát felügyelik – a modelloptimalizálástól a sorozatgyártásig –, így garantáljuk a magas minőséget és költséghatékony gyártást.

HAMAROSAN

Ipari szintű precizitás és tartósság

Az SLS (Selective Laser Sintering) technológia a professzionális 3D nyomtatás egyik legfejlettebb formája, amely por alapú poliamid (PA) anyagból, rétegről rétegre építi fel a kész alkatrészt. A lézersugár nagy pontossággal olvasztja össze az anyagrészecskéket, így az elkészült darabok kiemelkedően erősek, mérettartók és funkcionálisak – akár közvetlen végfelhasználásra is alkalmasak.

Miért válassza az SLS technológiát?

Kiváló mechanikai tulajdonságok: nagy szilárdság, hőállóság és ütésállóság.

Támanyag nélkül nyomtatható: a porágy maga tartja a modellt, így komplex geometriák is egyszerűen megvalósíthatók.

Sima, homogén felület: ideális prototípusokhoz és végtermékekhez egyaránt.

Költséghatékony kis- és középsorozatokhoz: nincs szükség szerszámköltségre vagy utómunkát igénylő támaszokra.

Tipikus alkalmazási területek

Funkcionális gépalkatrészek

Orvosi és ergonómiai eszközök

Burkolati elemek, csatlakozók

Egyedi készülék- és szerszámkomponensek

Cégünk az elérhető legmagasabb ipari szintet kínálja: precíz gyártás, anyagismeret és mérnöki támogatás egy helyen.

Legyen szó kis szériás gyártásról, funkcionális prototípusról vagy végtermékről – az SLS nyomtatás a tartós és pontos megoldás.

MJF 3D Nyomtatás – Precíz, gyors és sorozatgyártásra alkalmas

A MJF 3D nyomtatás (Multi Jet Fusion – röviden MJF) egy ipari szintű poralapú additív gyártási technológia, amelyet a HP fejlesztett ki. Ez a technológia a szelektív lézeres szinterezés (SLS) továbbfejlesztett változata, de lézersugár helyett infravörös hő és fúvófejes anyagadagoláskombinációjával építi fel az alkatrészeket, ami gyorsabb és egységesebb gyártást tesz lehetővé.

A Multi Jet Fusion technológia a legmodernebb ipari 3D nyomtatási eljárások közé tartozik. A porágyra mikrocsepp formájában kerül az úgynevezett fúziós és detailing anyag, majd infravörös fény segítségével a kijelölt területek összeolvadnak. Ez a folyamat kivételesen pontos és erős szerkezetű alkatrészeket eredményez.

Fő előnyei

Kiemelkedő pontosság és felületminőség: simább, homogénebb felület, mint az SLS esetén.

Gyors gyártás: nagy sebességű, rétegenként egyenletes energiaelosztással.

Fenntartható technológia: az anyagok akár 80%-ban újrahasznosíthatók.

Funkcionális, erős alkatrészek: kiváló mechanikai tulajdonságok, alkalmas végtermék-gyártásra.

Kiváló geometriai szabadság: bonyolult, finom részletek is kivitelezhetők támogatószerkezet nélkül.

Alkalmazási területek

Kis- és középsorozatú funkcionális alkatrészgyártás

Burkolati és illesztőelemek, csatlakozók

Autóipari és orvostechnikai komponensek

Prototípusok és kész végtermékek

MIF technológia a BWE-nél

A BWE 2026-tól az MJF nyomtatást is elérhetővé teszi ügyfelei számára, ötvözve a tervezési szakértelmet és a precíz gyártástechnológiát. Mérnökeink a folyamat teljes szakaszát felügyelik – a modelloptimalizálástól a sorozatgyártásig –, így garantáljuk a magas minőséget és költséghatékony gyártást.